PCBA外觀檢驗標準

日期:2019-05-27 / 人氣: / 來源:189hi.cn

一、 PCBA外(wai)觀檢(jian)驗標準

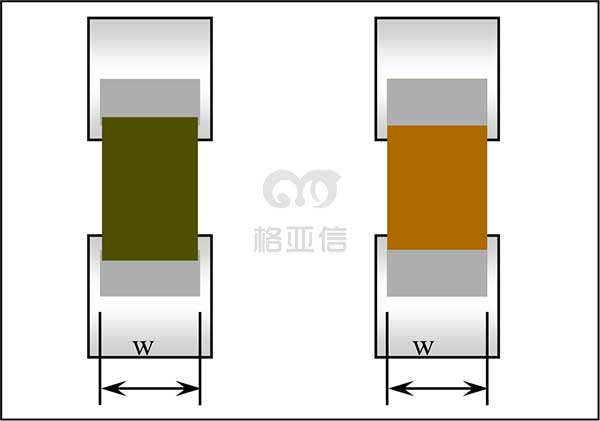

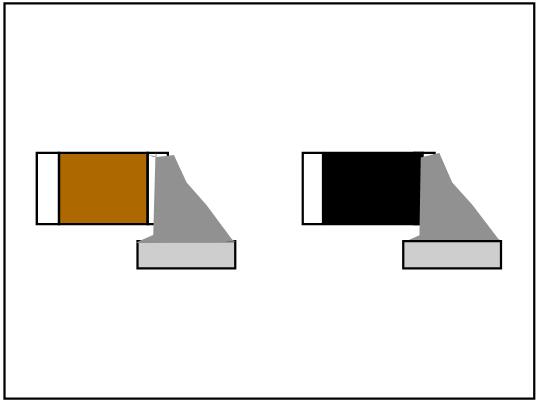

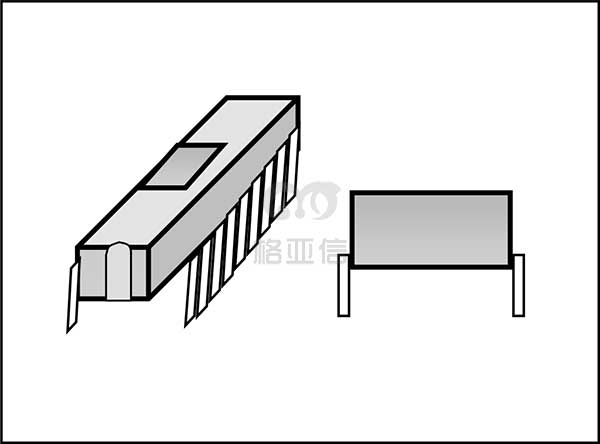

1. 芯片狀(Chip)零件之對準度(組件X方向)

理想狀況

芯片狀零件恰能座落在焊墊的中央且未發生偏出,所有各金屬封頭都能完全與焊墊接觸。

注:此標準適用于(yu)三面或五面之(zhi)芯片狀零件(jian)

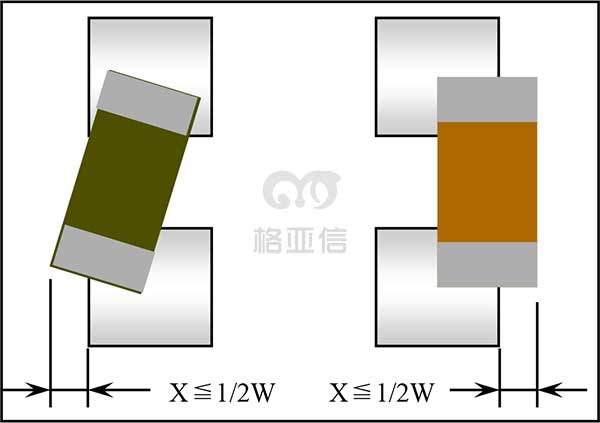

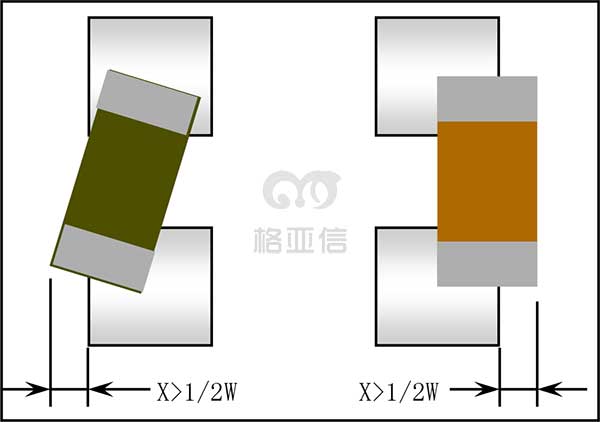

合格

零件(jian)橫向超出焊(han)墊以外,但尚未大于其零件(jian)寬度的50%。(X≦1/2W)

不合格

零件(jian)已橫向超出(chu)焊墊,大于零件(jian)寬度的50%(MI)。(X>1/2W)

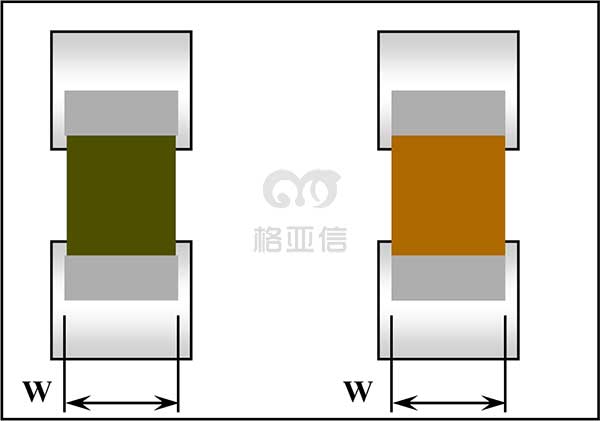

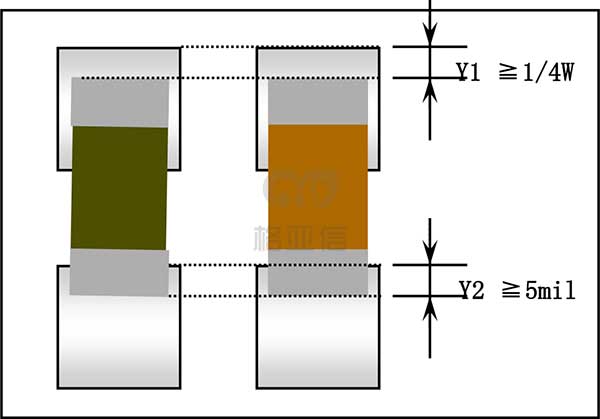

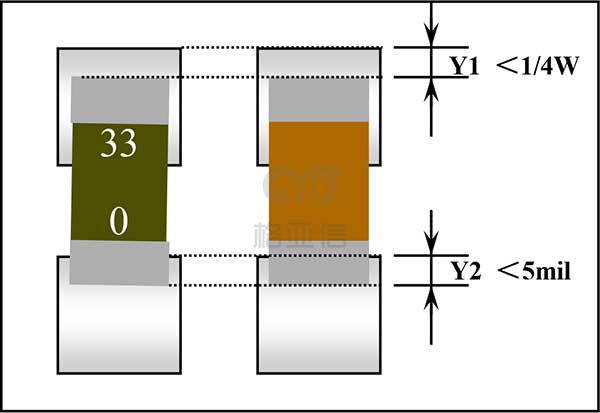

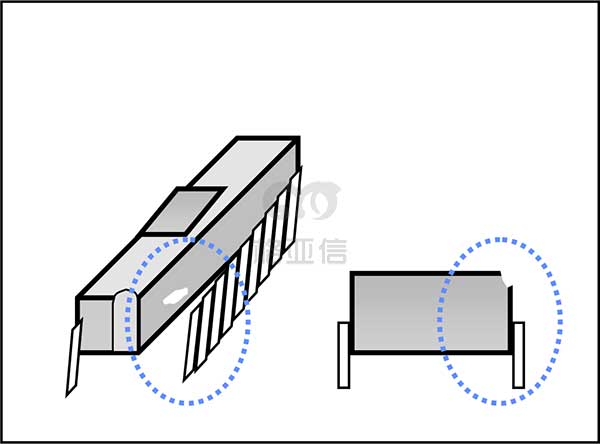

2. 芯片狀(Chip)零件之對準度(組件Y方向)

理想狀況

芯片狀零件恰能座落在焊墊的中央且未發生偏出,所有各金屬封頭都能完全與焊墊接觸。

注:此標準適用于三面或五面之芯(xin)片狀零件

合格

1. 零件縱向偏移,但焊墊尚保有其零件寬度的25%以上。 (Y1≧1/4W)

2. 金屬封頭縱向滑出焊墊,但仍蓋住(zhu)焊墊5mil(0.13mm)以上。(Y2≧5mil)

不合格

1.零件縱向偏移,焊墊未保有其零件寬度的25%(MI)。(Y1<1/4W)

2.金屬封(feng)頭縱向滑出焊(han)墊(dian),蓋住焊(han)墊(dian)不足5mil(0.13mm)(MI)。(Y2<5mil)

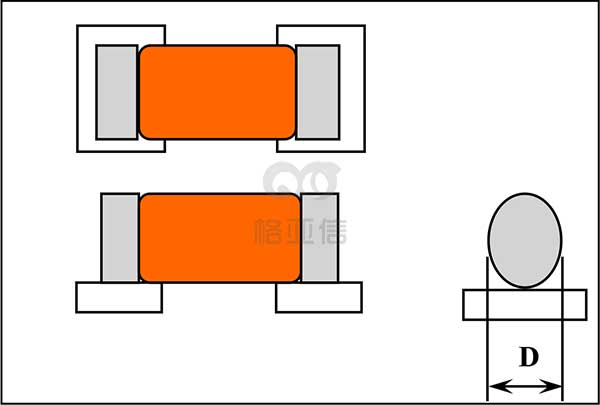

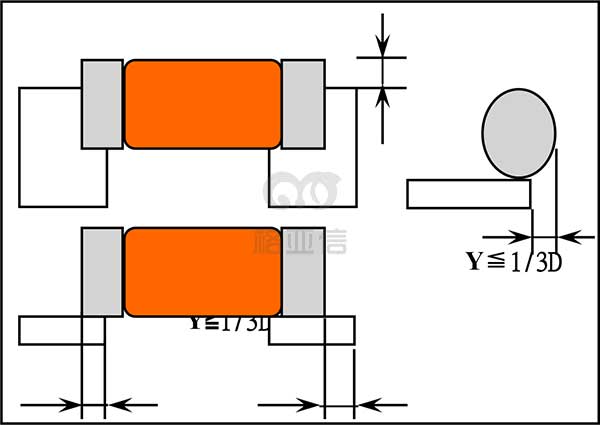

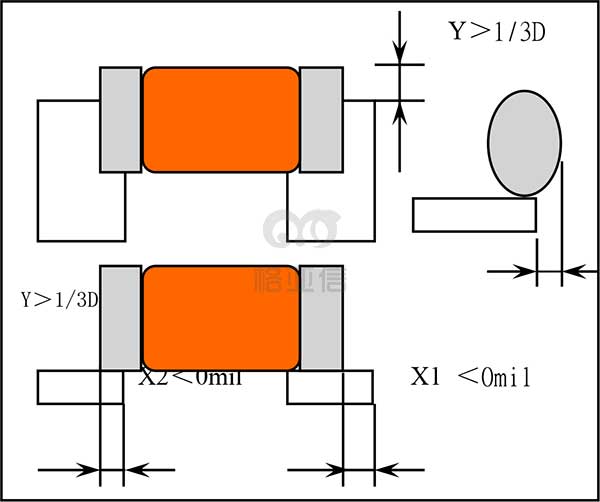

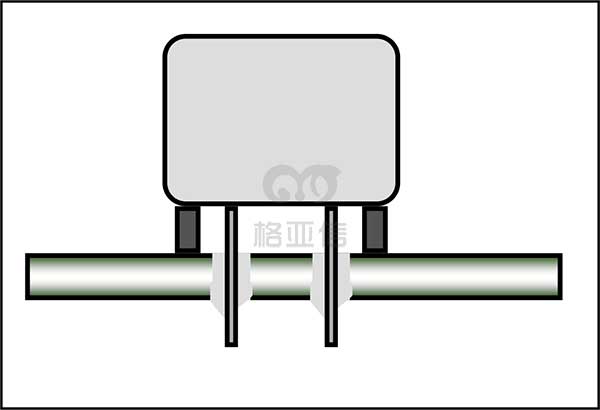

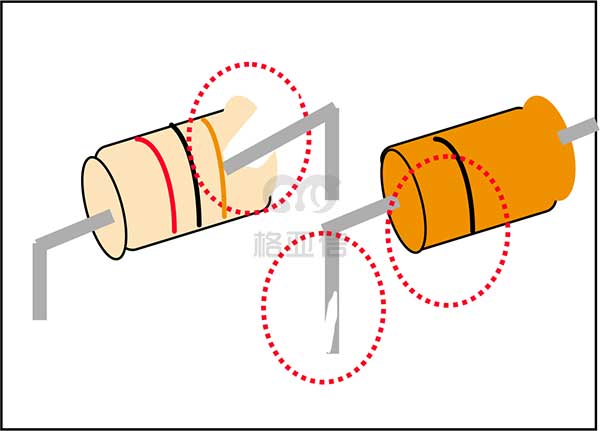

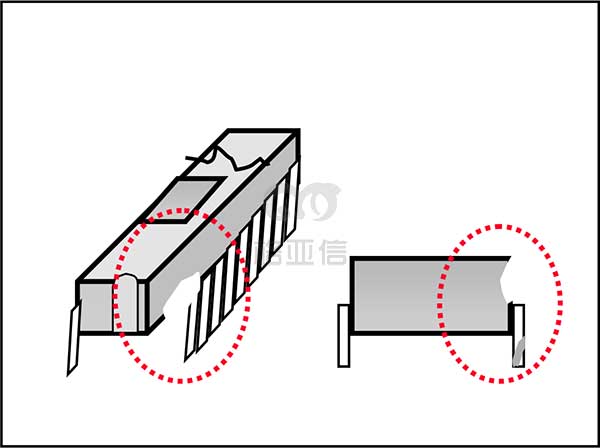

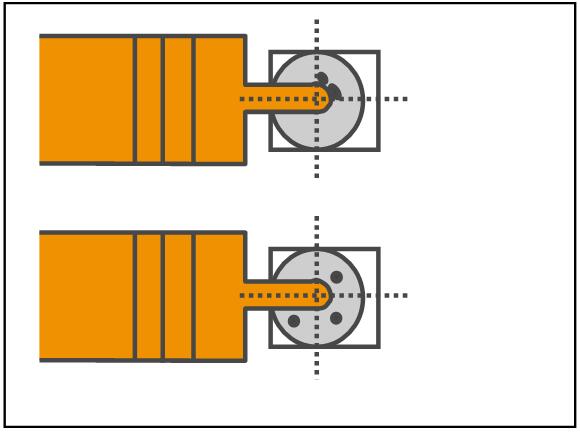

3. 圓筒形(Cylinder)零件之對準度

理想狀況

組件的〝接觸點〞在焊墊中心

注:為明(ming)了(le)起見,焊點上的錫已省去。

合格

1.組件端寬(短邊)突出焊墊端部份是組件端直徑33%以下。(Y≦1/3D)

2.零件橫向偏移,但焊墊尚保有其零件直徑的33%以上。(X1≧1/3D)

3.金(jin)屬封頭(tou)橫向滑出焊墊,但仍蓋住焊墊以上(shang)。

不合格

1. 組件端寬(短邊)突出焊墊端部份是組件端直徑33%以上。(MI)。(Y>1/3D)

2. 零件橫向偏移,但焊墊未保有其零件直徑的33%以上(MI)。(X1<1/3D)

3. 金屬封頭橫向滑出焊墊。

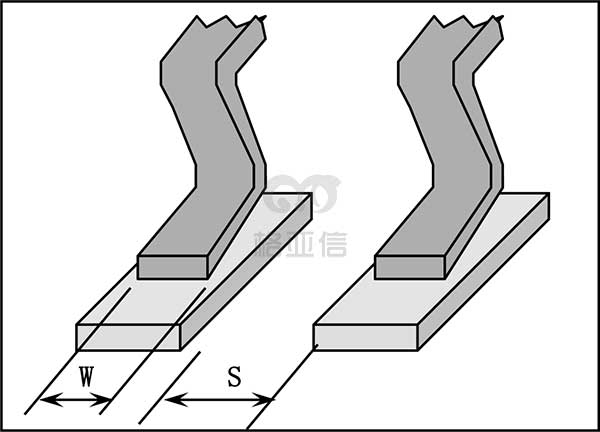

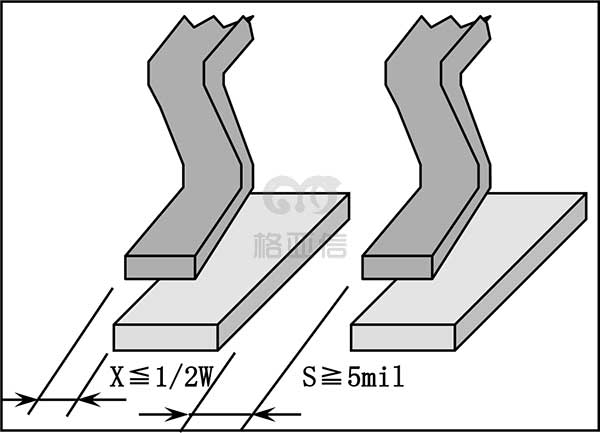

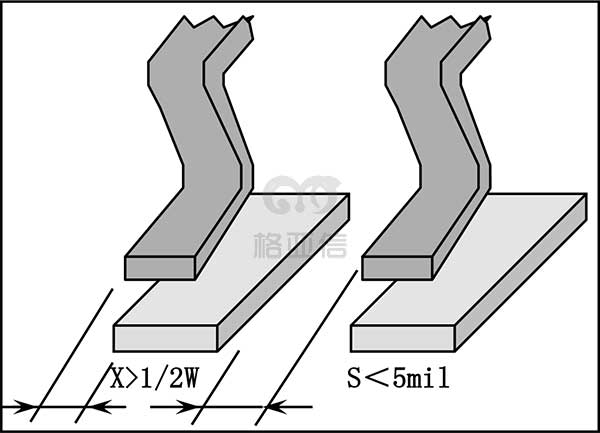

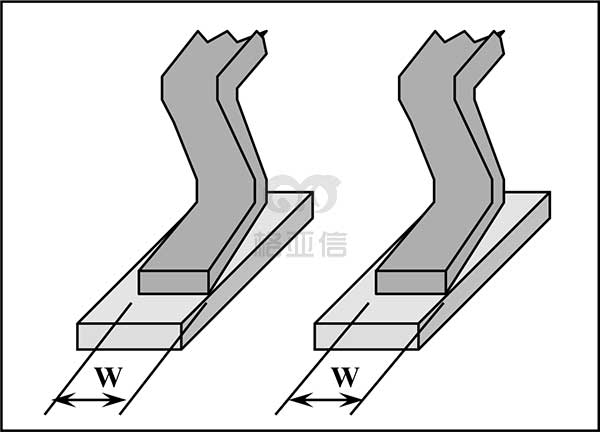

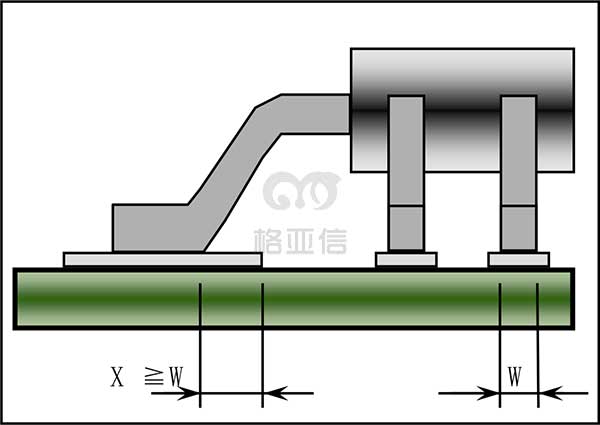

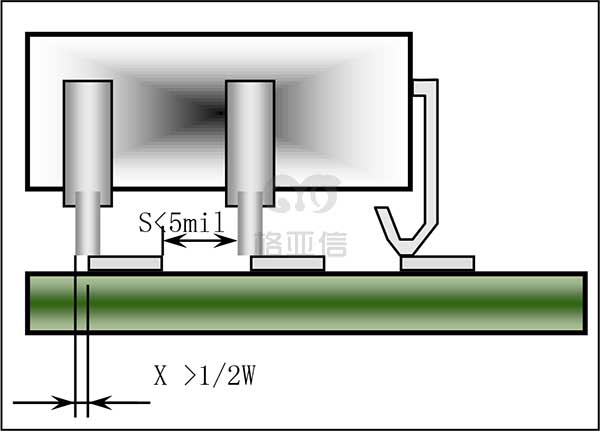

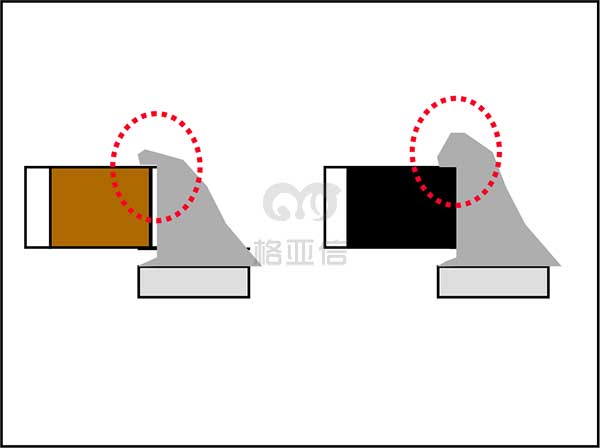

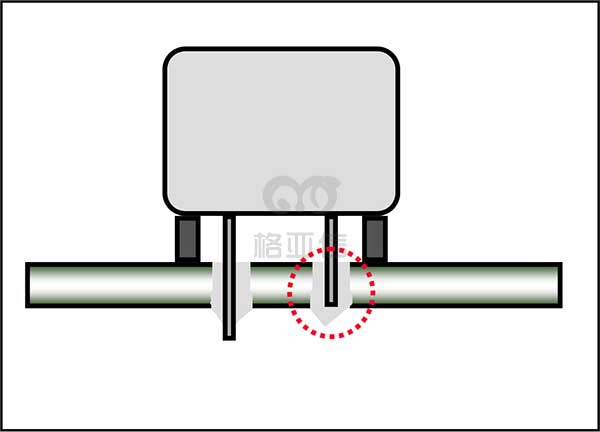

4. 鷗翼(Gull-Wing)零件腳面之對準度

理想狀況

各(ge)接腳都能座落(luo)在各(ge)焊墊的(de)中央,而未(wei)發生偏滑。

合格

1.各接腳已發生偏滑,所偏出焊墊以外的接腳,尚未超過接腳本身寬度的1/2W。(X≦1/2W)

2.偏移接腳之邊緣(yuan)與焊(han)墊外緣(yuan)之垂直距離≧5mil。

不合格

1.各接腳已發生偏滑,所偏出焊墊以外的接腳,已超過接腳本身寬度的1/2W(MI)。(X>1/2W)

2.偏移接(jie)腳之邊緣與(yu)焊墊(dian)外(wai)緣之垂直距(ju)離<5mil(0.13mm)(MI)。(S<5mil)

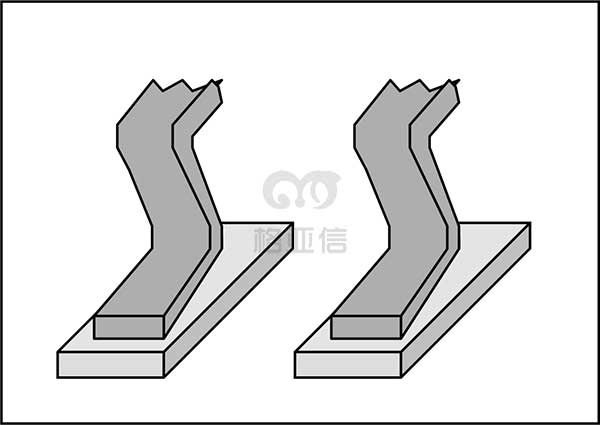

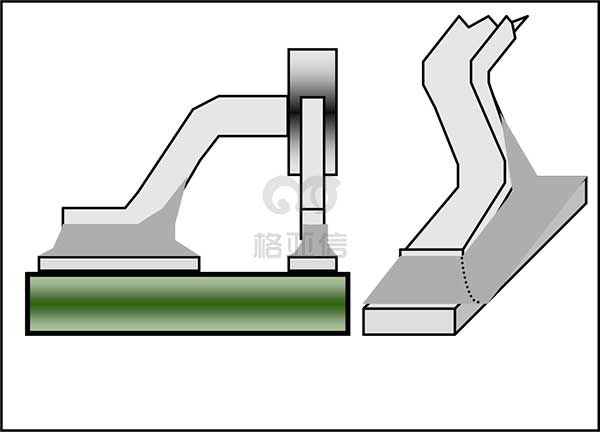

5. 鷗翼(Gull-Wing)零件腳趾之對準度

理想狀況

各接(jie)腳都能座(zuo)落在各焊(han)墊的中央,而(er)未發生偏滑。

合格

各接(jie)腳已發生(sheng)偏滑,所偏出焊墊以(yi)外的(de)接(jie)腳,尚(shang)未超過焊墊側端外緣。

不合格

各(ge)接腳側端外(wai)緣,已超過焊墊側端外(wai)緣(MI)。

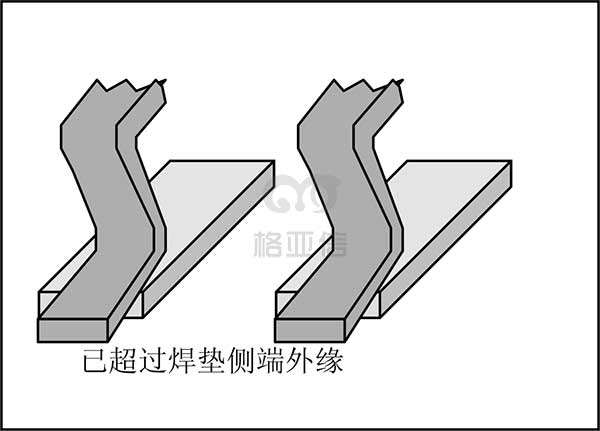

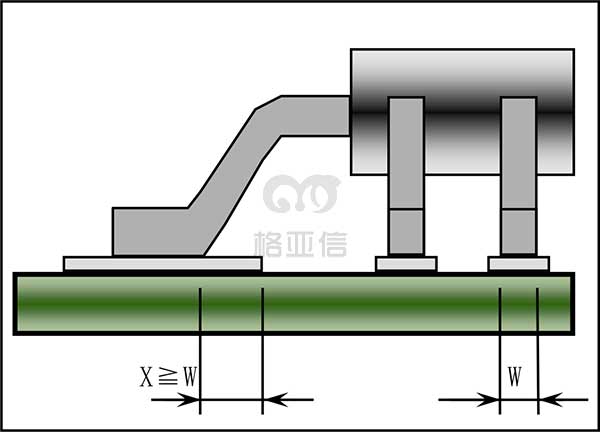

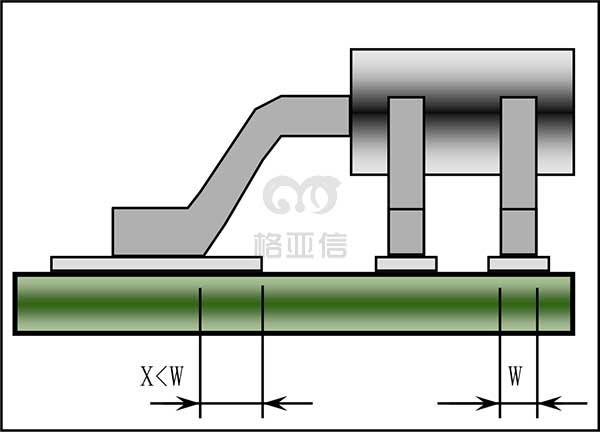

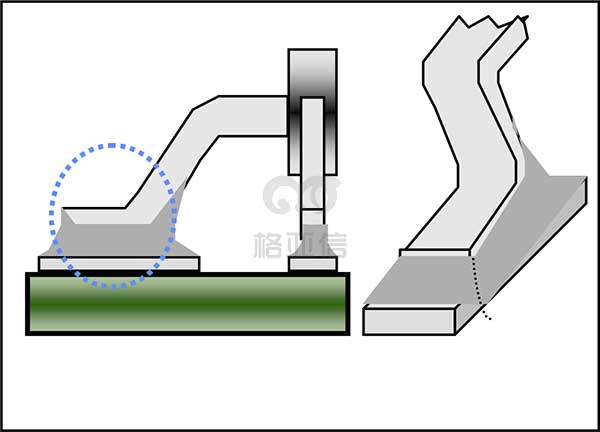

6. 鷗翼(Gull-Wing)零件腳跟之對準度

理想狀況

各接(jie)腳都能(neng)座(zuo)落在各焊墊(dian)的中央,而未發(fa)生偏滑。

合格

各(ge)接腳(jiao)已(yi)發生偏滑(hua),腳(jiao)跟剩余焊(han)墊的寬度,最少保(bao)有一(yi)個接腳(jiao)寬度(X≧W)。

不合格

各接腳己發生偏滑,腳跟剩余焊墊的寬度,已小于接腳寬度(X<W)

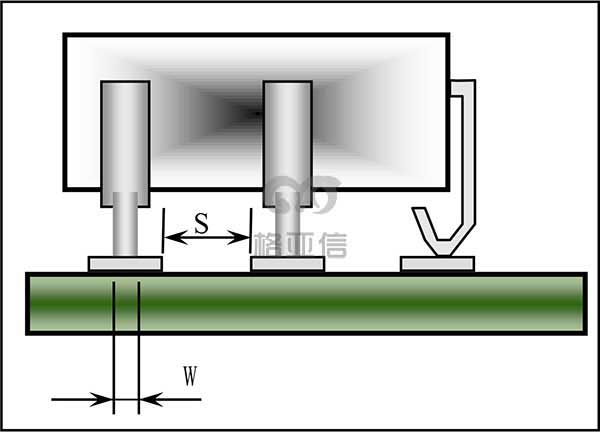

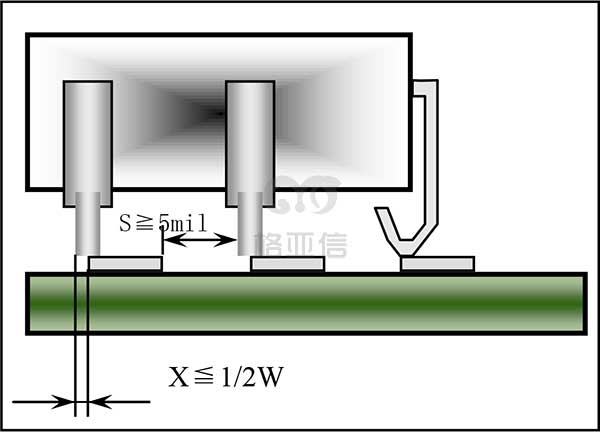

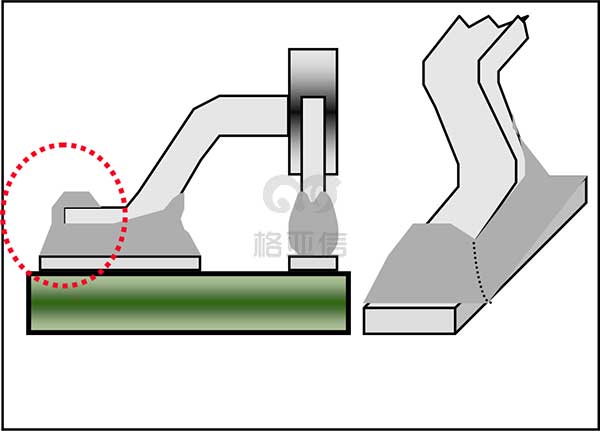

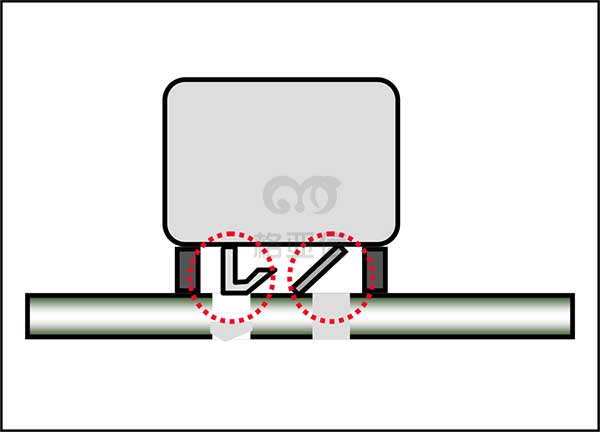

7. J型腳零件對準度

理想狀況

各(ge)接腳都能座落在各(ge)焊墊的中央,而未發(fa)生(sheng)偏滑。

合格

1.各接腳已發生偏滑,所偏出焊墊以外的接腳,尚未超過接腳本身寬度的1/2W。(X≦1/2W)

2.偏移接(jie)腳之邊(bian)緣與焊(han)墊外緣之垂直(zhi)距離≧5mil(0.13mm)以(yi)上。(S≧5mil)

不合格

1.各接腳已發生偏滑,所偏出焊墊以外的接腳,已超過接腳本身寬度的1/2W(MI)。(X>1/2W)

2.偏移接腳之(zhi)邊緣與焊墊外緣之(zhi)垂直(zhi)距離(li)<5mil(0.13mm)以下(MI)。(S<5mil)

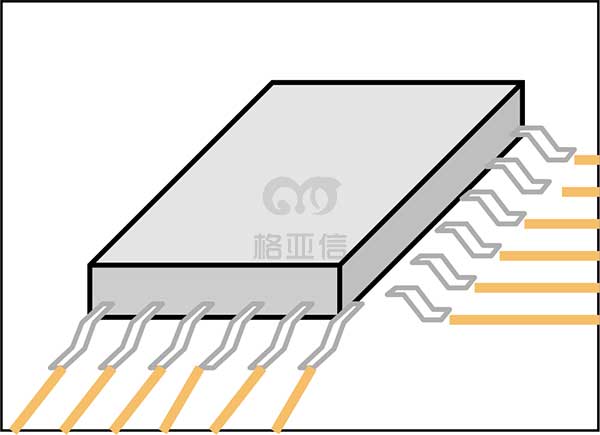

8. 鷗翼(Gull-Wing)腳面焊點最小量

理想狀況

1.引線腳的側面,腳跟吃錫良好。

2.引線腳與板子焊墊間呈現凹面焊錫帶。

3.引線(xian)腳的輪廓清(qing)楚(chu)可見(jian)。

合格

1.引線腳與板子焊墊間的焊錫,連接很好且呈一凹面焊錫帶。

2.錫少,連接很好且呈一凹面焊錫帶。

3.引線(xian)腳(jiao)的(de)底邊與板子焊墊(dian)間的(de)焊錫帶至少涵蓋引線(xian)腳(jiao)的(de)95%以上。

不合格

1.引線腳的底邊和焊墊間未呈現凹面焊錫帶(MI)。

2.引(yin)線腳的(de)底邊和板子(zi)焊墊(dian)間的(de)焊錫(xi)帶未涵蓋引(yin)線腳的(de)95%以上(shang)(MI)。

9. 鷗翼(Gull-Wing)腳面焊點最大量

理想狀況

1.引線腳的側面,腳跟吃錫良好。

2.引線腳與板子焊墊間呈現凹面焊錫帶。

3.引線腳的(de)輪廓清(qing)楚可見。

合格

1.引線腳與板子焊墊間的焊錫連接很好且呈一凹面焊錫帶。

2.引線腳的側端與焊墊間呈現稍凸的焊錫帶。

3.引線腳的(de)輪廓(kuo)可見。

不合格

1.焊錫帶延伸過引線腳的頂部(MI)。

2.引線腳的(de)輪廓模(mo)糊不清(MI)。

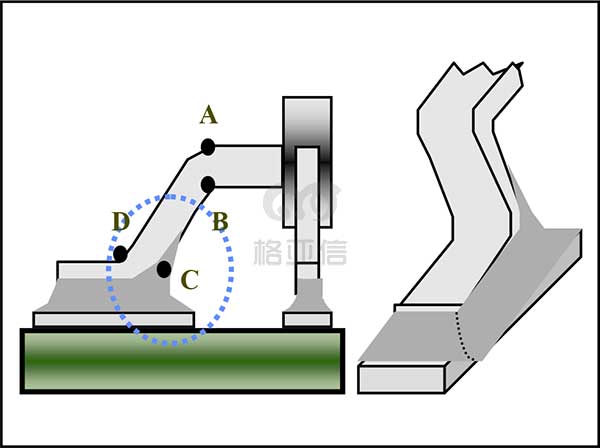

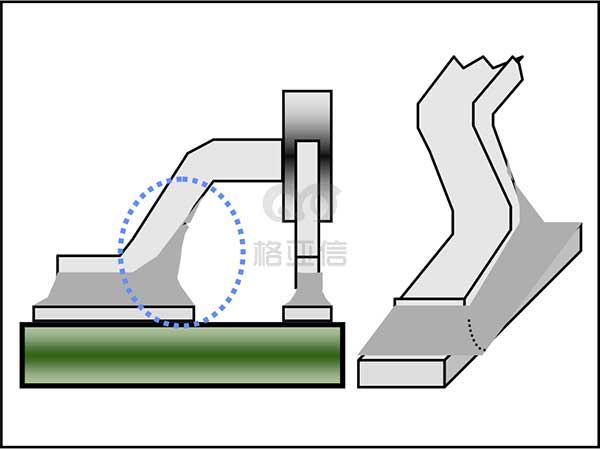

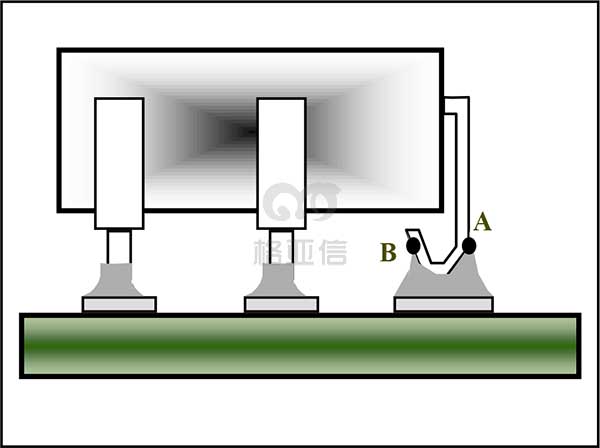

10. 鷗翼(Gull-Wing)腳跟焊點最小量

理想狀況

腳跟的焊錫帶延伸到引線上彎曲處底部(B)與下彎曲處頂部(C)間的中心點。

注:A:引線上彎頂部

B:引線上彎底部

C:引線下彎頂部

D:引(yin)線下彎底部(bu)

合格

腳跟的(de)焊錫帶(dai)已(yi)延(yan)伸到引線上彎曲處的(de)底部(B)。

不合格

腳跟的(de)焊錫帶(dai)延(yan)伸(shen)到引線上(shang)彎曲(qu)處的(de)底部(bu)(B),延(yan)伸(shen)過高,且沾錫角超(chao)過90度,才拒收(shou)(MI)。

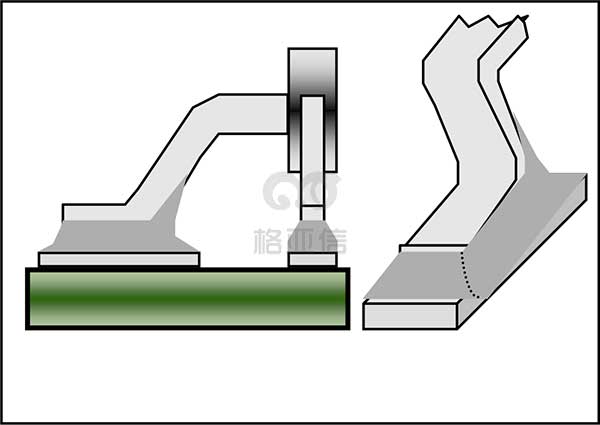

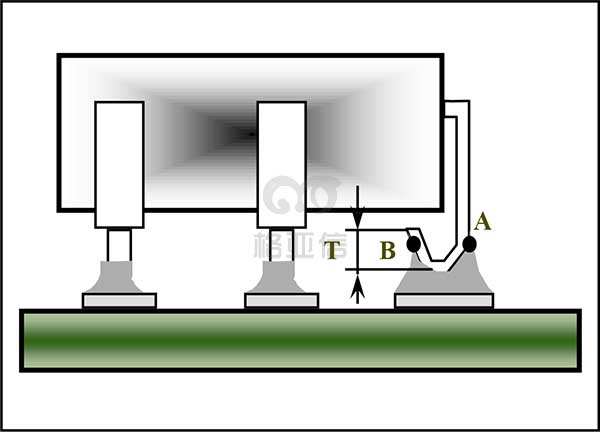

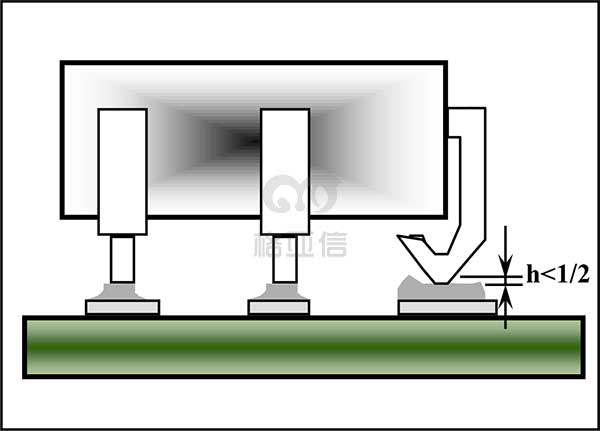

11. J型接腳零件之焊點最小量

理想狀況

1.凹面焊錫帶存在于引線的四側;

2.焊錫帶延伸到引線彎曲處兩側的頂部(A,B);

3.引線的輪廓清楚可見;

4.所有(you)的錫點表(biao)面皆吃錫良好。

合格

1.焊錫帶存在于引線的三側。

2.焊錫帶涵蓋引線(xian)彎曲處兩側的50%以上(h≧1/2T)。

不合格

1.焊錫帶存在于引線的三側以下(MI)。

2.焊錫帶涵蓋引線彎曲處兩側的50%以下(h<1/2T)(MI)。

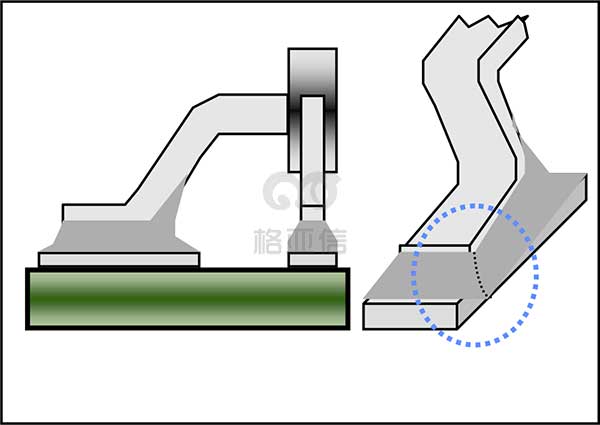

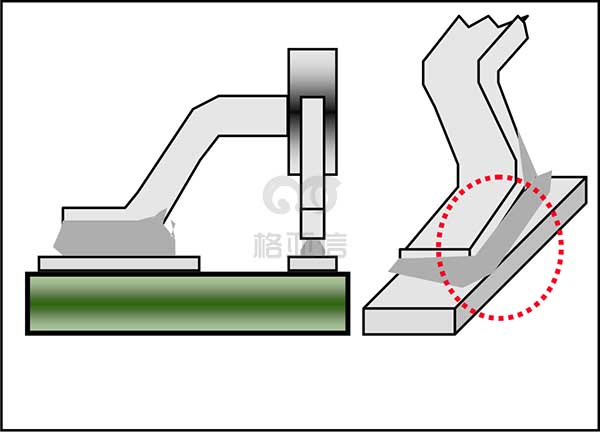

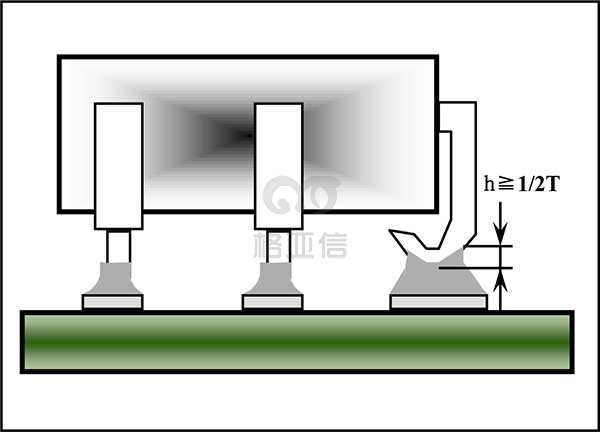

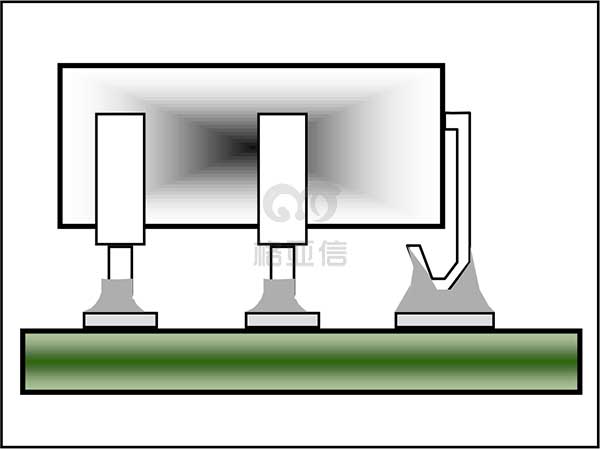

12. J型接腳零件之焊點最大量工藝水平點

理想狀況

1.凹面焊錫帶存在于引線的四側。

2.焊錫帶延伸到引線彎曲處兩側的頂部(A,B)。

3.引線的輪廓清楚可見。

4.所(suo)有的錫點表面皆吃錫良好。

合格

1.凹面焊錫帶延伸到引線彎曲處的上方,但在組件本體的下方;

2.引(yin)線(xian)頂部的輪廓清楚可(ke)見。

不合格

1.焊錫帶接觸到組件本體(MI);

2.引線頂部的輪廓不清楚(MI);

3.錫(xi)突出焊(han)墊(dian)邊(bian)(MI);

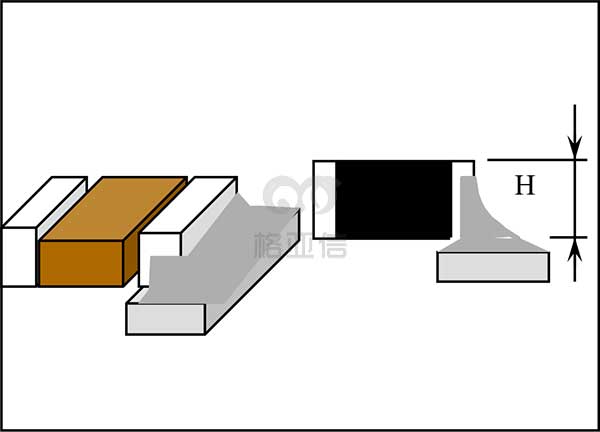

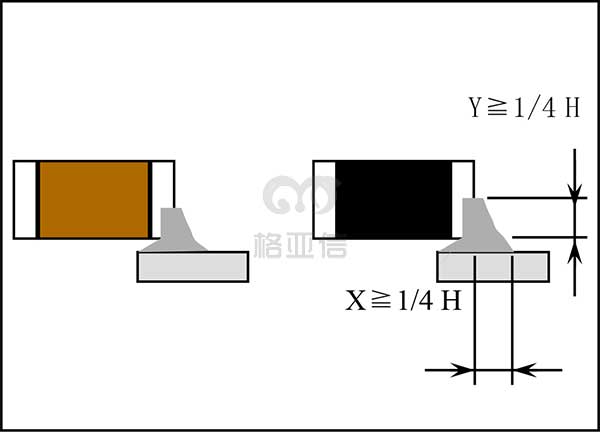

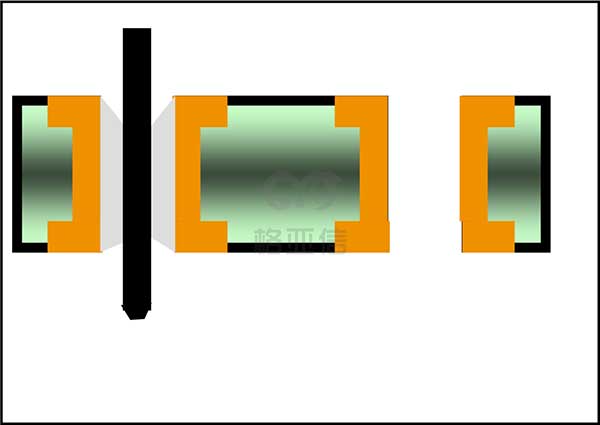

13. 芯片狀(Chip)零件之最小焊點(三面或五面焊點)

理想狀況

1.焊錫帶是凹面并且從芯片端電極底部延伸到頂部的2/3H以上;

2.錫皆良好地(di)附著于(yu)所(suo)有可焊接面。

合格

1.焊錫帶延伸到芯片端電極高度的25%以上。(Y≧1/4H)

2.焊錫帶從芯(xin)片外端向外延伸到(dao)焊墊的(de)距離為芯(xin)片高度的(de)25%以(yi)上。(X≧1/4H)

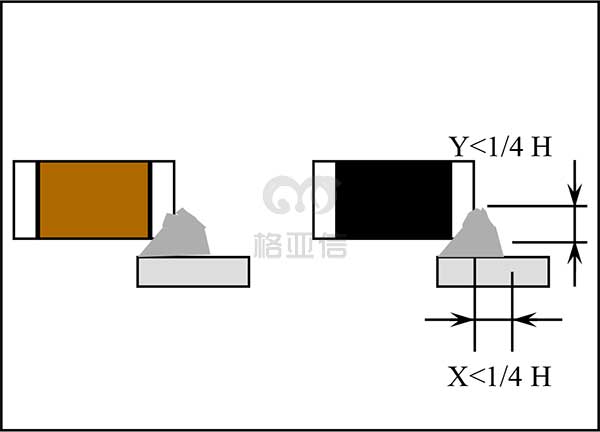

不合格

1.焊錫帶延伸到芯片端電極高度的25%以下(MI)。 (Y<1/4H)

2.焊(han)錫帶從芯(xin)片外端(duan)向外延伸到(dao)焊(han)墊端(duan)的(de)(de)距(ju)離(li)為(wei)芯(xin)片高度的(de)(de)25%以下(xia)(MI)。 (X<1/4H)

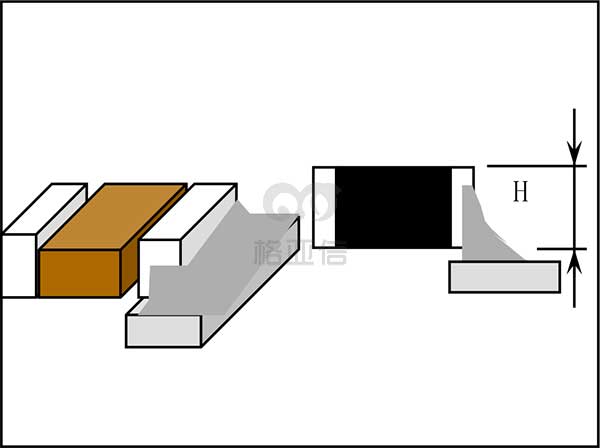

14. 芯片狀(Chip)零件之最大焊點(三面或五面焊點)

理想狀況

1.焊錫帶是凹面并且從芯片端電極底部延伸到頂部的2/3H以上。

2.錫(xi)皆良好地附著于所(suo)有可焊接面。

合格

1.焊錫帶稍呈凹面并且從芯片端電極底部延伸到頂部;

2.錫未延伸到芯片端電極頂部的上方;

3.錫未延伸出焊墊端;

4.可看出芯片(pian)頂部(bu)的輪廓。

不合格

1.錫已超越到芯片頂部的上方(MI);

2.錫延伸出焊墊端(MI);

3.看不到(dao)芯片(pian)頂部的輪廓(MI);

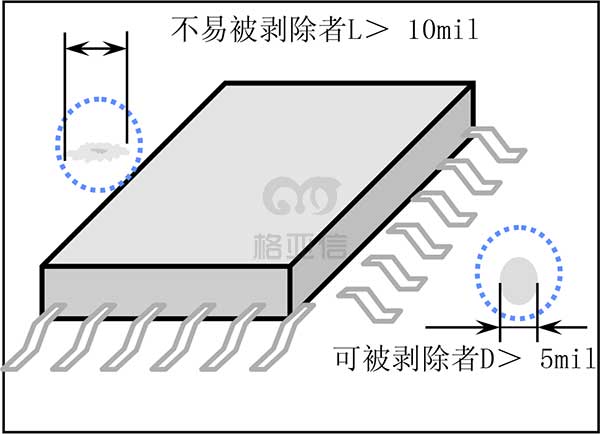

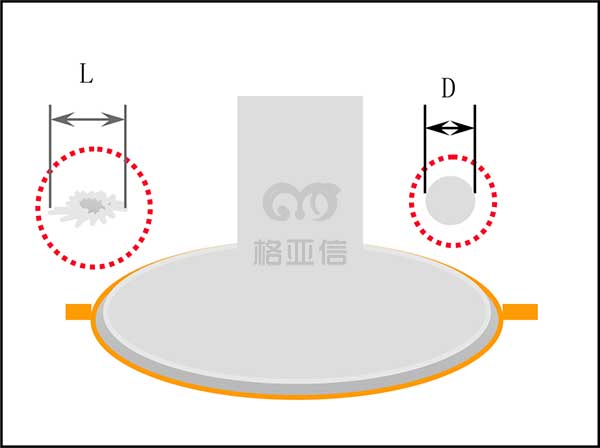

15. 焊錫性問題(錫珠、錫渣)

理想狀況

無任何(he)錫(xi)珠、錫(xi)渣殘留(liu)于PCB

合格

1.錫珠、錫渣可被剝除者,直徑D或長度L≦5mil。 (D,L≦5mil)

2.不(bu)易被(bei)剝除者(zhe),直(zhi)徑D或長度 L≦10mil。(D,L≦10mil)

不合格

1.錫珠、錫渣可被剝除者,直徑D或長度L>5mil(MI)。(D,L>5mil)

2.不(bu)易被(bei)剝(bo)除者,直(zhi)徑D或長(chang)度L>10mil(MI)。 (D,L>10mil)

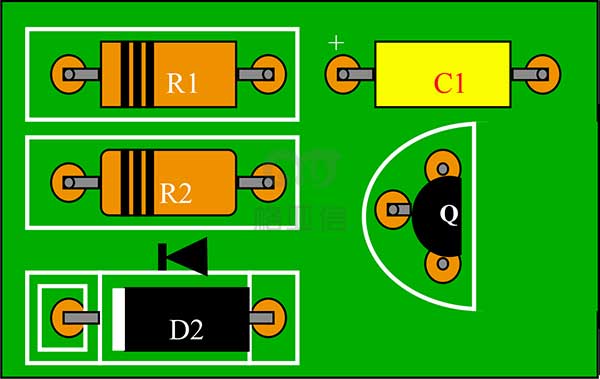

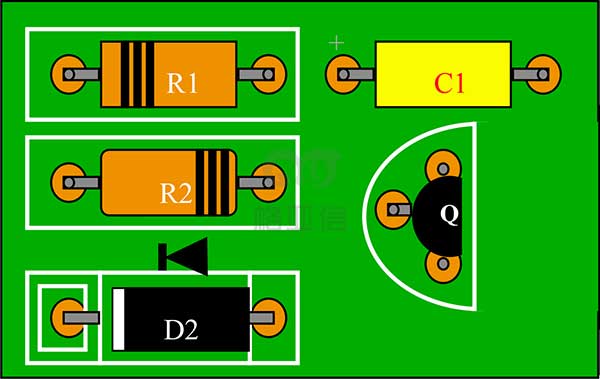

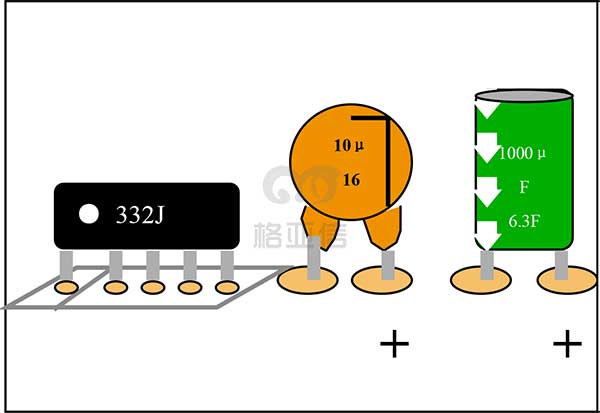

16. 臥式零件組裝之方向與極性

理想狀況

1.零件正確組裝于兩錫墊中央;

2.零件之文字印刷標示可辨識;

3.非極(ji)性零(ling)件文字印刷的辨識排列方向統一。(由(you)左(zuo)至右,或由(you)上至下)

合格

1.極性零件與多腳零件組裝正確。

2.組裝后,能辨識出零件之極性符號。

3.所有零件按規格標準組裝于正確位置。

4.非(fei)極性零件(jian)組裝位置(zhi)正確,但文字印刷的辨示排列方(fang)向未統一(R1,R2)。

不合格

1.使用錯誤零件規格(錯件)(MA)。

2.零件插錯孔(MA)。

3.極性零件組裝極性錯誤(MA)(極反)。

4.多腳零件組裝錯誤位置(MA)。

5.零件缺組裝(MA)。(缺件)

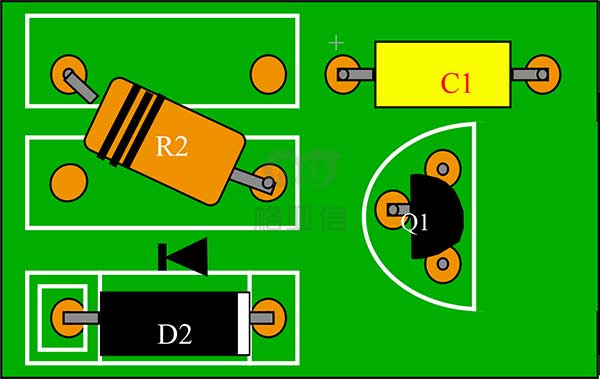

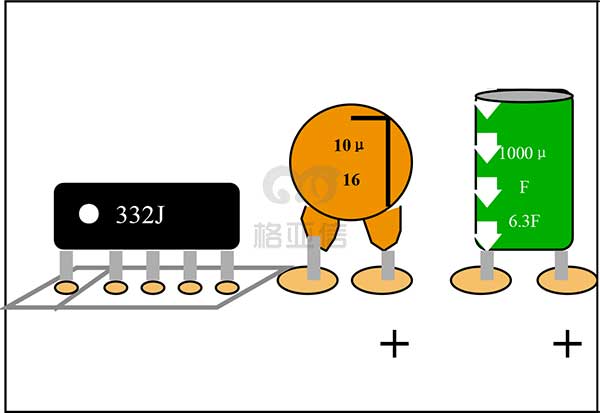

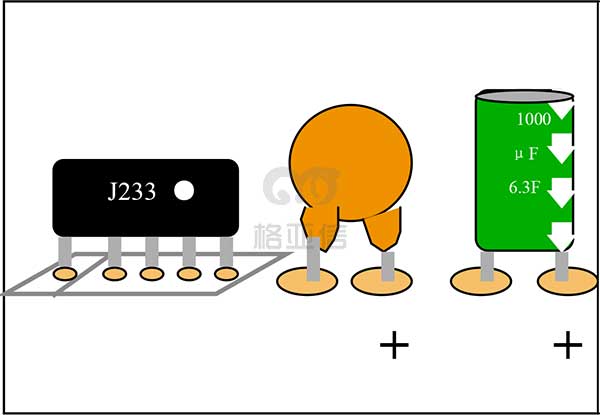

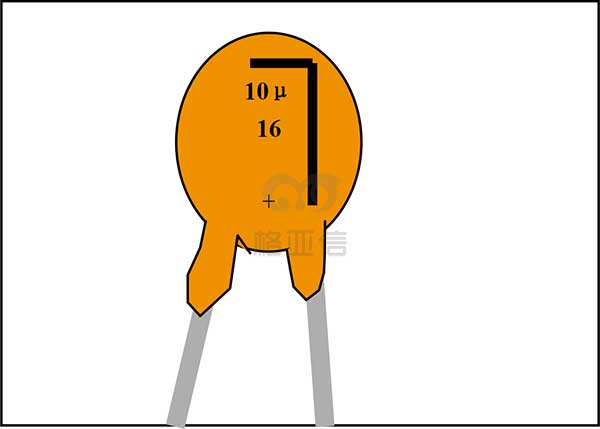

17. 立式零件組裝之方向與極性

理想狀況

1. 無極性零件之文字標示辨識由上至下。

2. 極性文字標示清晰(xi)。

合格

1.極性零件組裝于正確位置。

2.可辨識出文(wen)字標示與(yu)極性。

不合格

1.極性零件組裝極性錯誤(MA)。(極性反)

2.無法辨(bian)識零件(jian)文字標示(MA)。

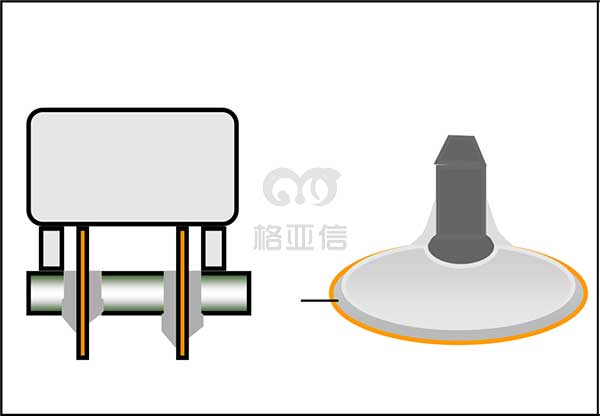

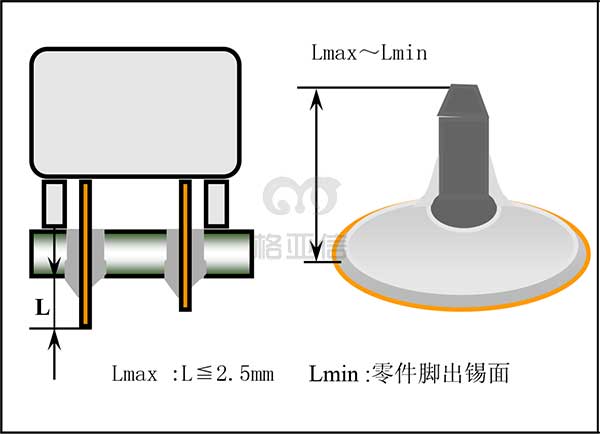

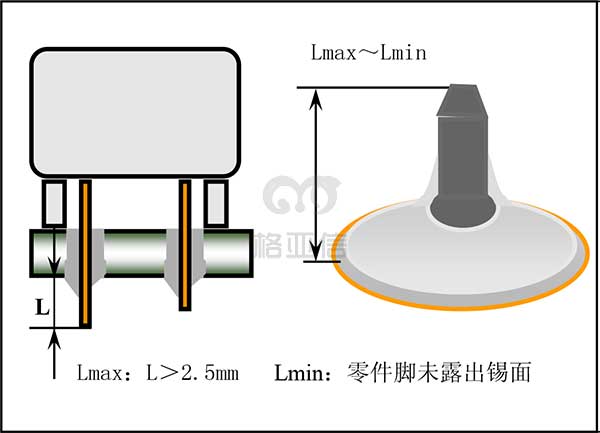

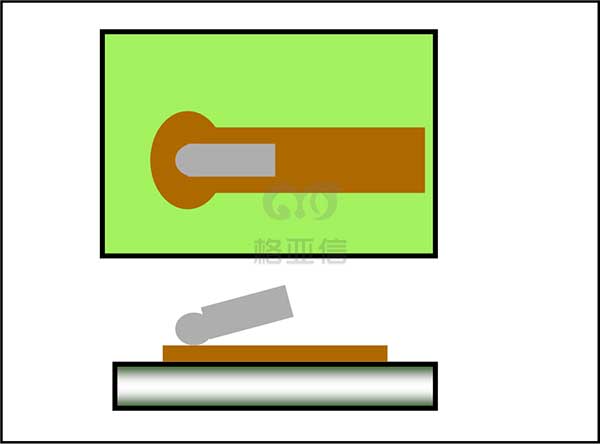

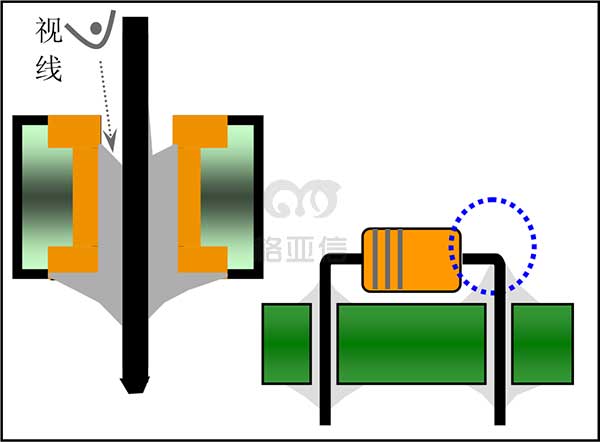

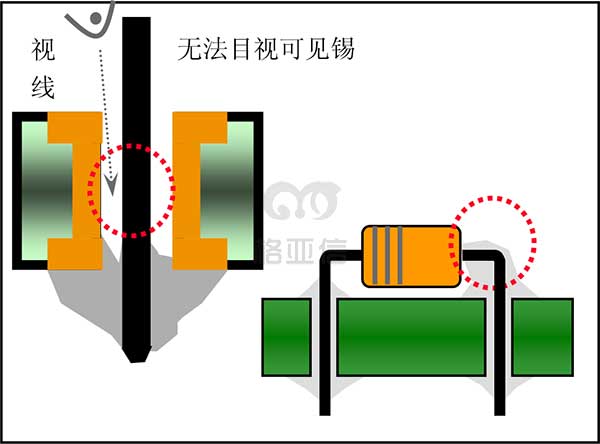

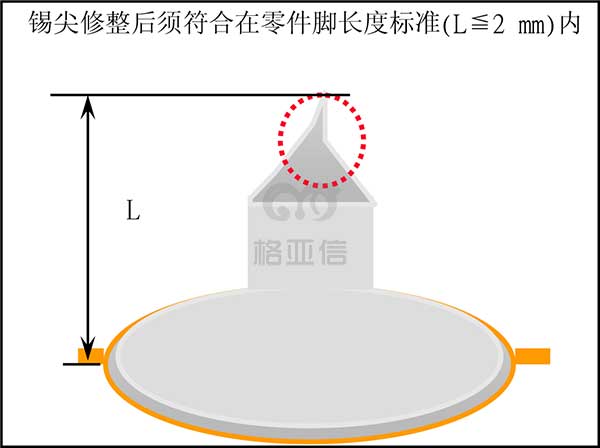

18. 零件腳長度標準

理想狀況

1.插件之零件若于焊錫后有浮高或傾斜,須符合零件腳長度標準。

2.零件腳(jiao)長(chang)度以(yi)L計(ji)算方式:需從PCB沾錫(xi)面為衡量基(ji)準,可目(mu)視(shi)零件腳(jiao)出錫(xi)面為基(ji)準。

合格

1.不須剪腳之零件腳長度,目視零件腳露出錫面;

2.須剪腳之零件腳長度下限標準(Lmin)為可目視零件腳出錫面為基準;

3.零件腳最(zui)長長度(Lmax)低于2.5mm。(L≦2.5mm)

不合格

1.無法目視零件腳露出錫面(MI);

2.Lmin長度下限標準,為可目視零件腳未出錫面,零件腳最長之長度>2.5mm(MI);(L>2.5mm)

3.零(ling)件腳折腳、未入孔、缺件等缺點影響功能(MA);

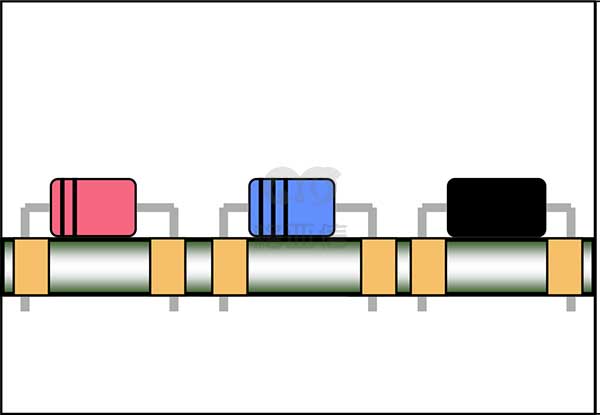

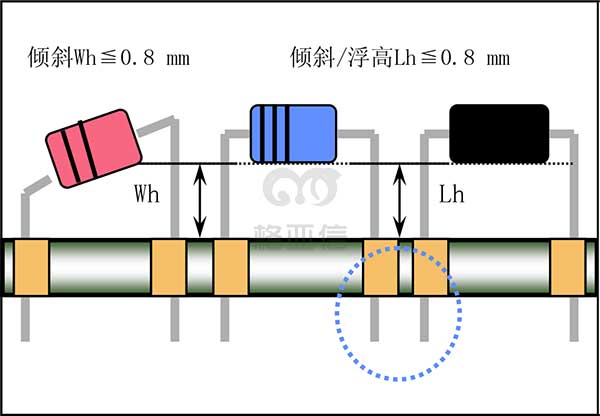

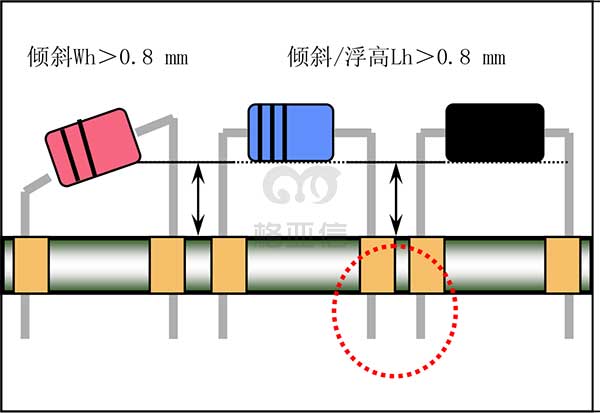

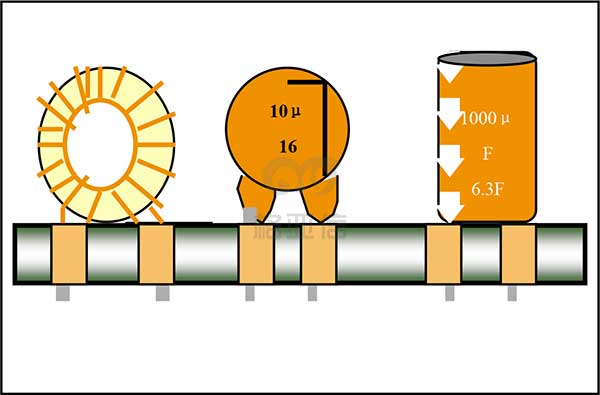

19. 臥式電子零組件(R,C,L)浮件與傾斜

理想狀況

1.零件平貼于機板表面;

2.浮高判定量測應以PCB零件面(mian)與零件基座之(zhi)最低點為量測依據。

合格

1.量測零件基座與PCB零件面之最大距離須≦0.8mm; (Lh≦0.8mm)

2.零件腳(jiao)不折腳(jiao)、無短路(lu)。

不合格

1.量測零件基座與PCB零件面之最大距離>0.8mm(MI);(Lh>0.8mm)

2.零件腳折(zhe)腳、未(wei)入(ru)孔、缺件等缺點影響功能(MA);

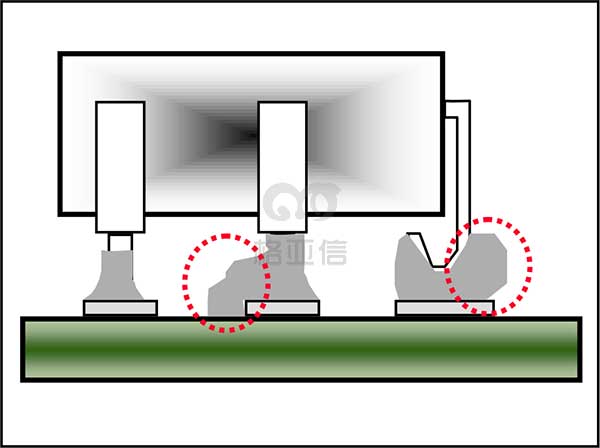

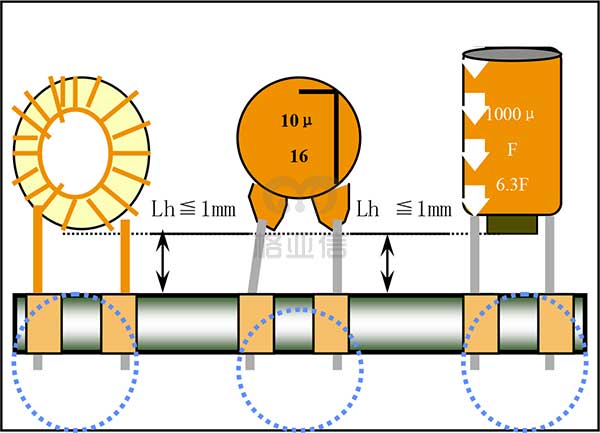

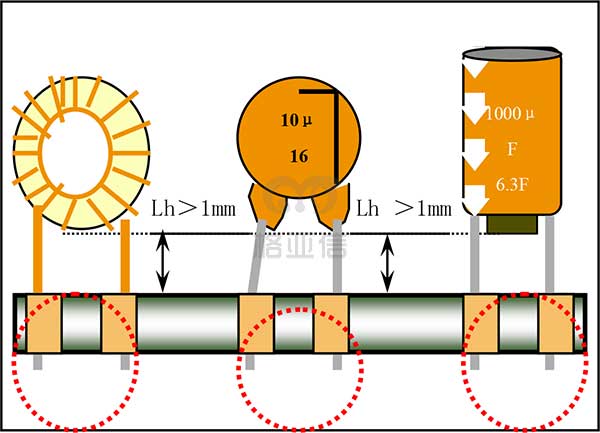

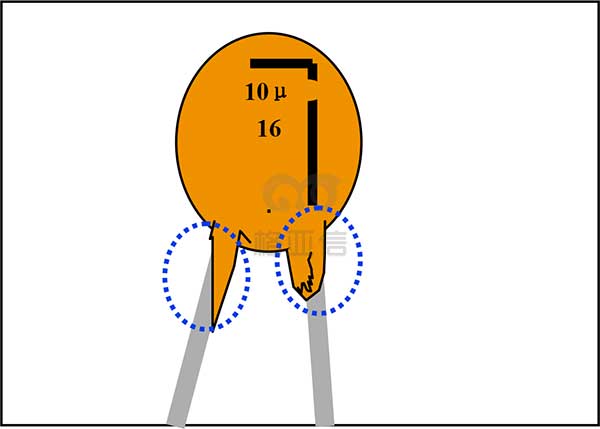

20. 立式電子零組件浮件

理想狀況

1.零件平貼于機板表面;

2.浮(fu)高與(yu)傾(qing)斜之(zhi)判定量(liang)測(ce)應以(yi)PCB零件面與(yu)零件基座之(zhi)最低點為量(liang)測(ce)依(yi)據。

合格

1.浮高≦1.0mm; (Lh≦1.0mm)

2.錫面可見零件腳出孔;

3.無短路。

不合格

1.浮高>1.0mm(MI);(Lh>1.0mm)

2.零件腳折腳、未入孔、缺件等缺點影響功能(MA);

3.短路(MA);

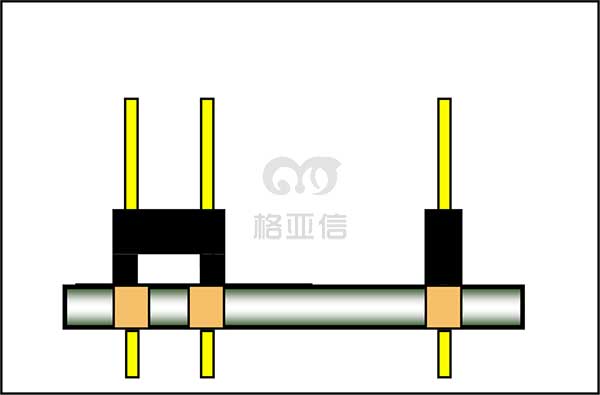

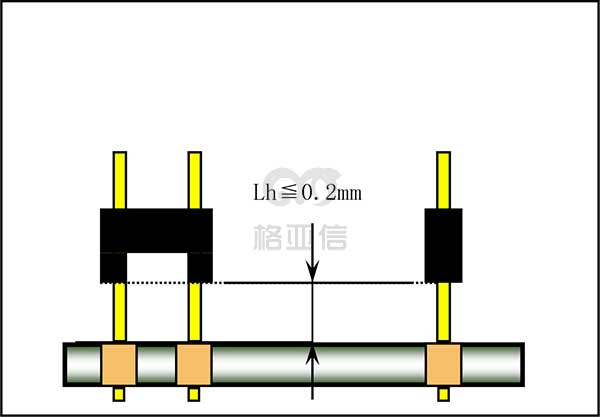

21. 機構零件(JumperPins,BoxHeader)浮件

理想狀況

1.零件平貼于PCB零件面;

2.無傾斜浮件現象;

3.浮高與傾斜之(zhi)判定量測(ce)應(ying)以PCB零件面與零件基座(zuo)之(zhi)最低(di)點為量測(ce)依據。

合格

1.浮高≦0.2;(Lh≦0.2mm)

2.錫面可見零件腳出孔且(qie)無(wu)短(duan)路。

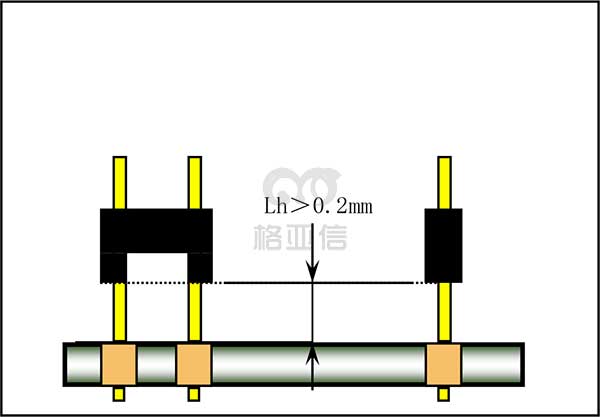

不合格

1.浮高>0.2mm(MI);(Lh>0.2mm)

2.零件腳折腳、未入孔、缺件等缺點影響功能(MA);

3.短路(MA);

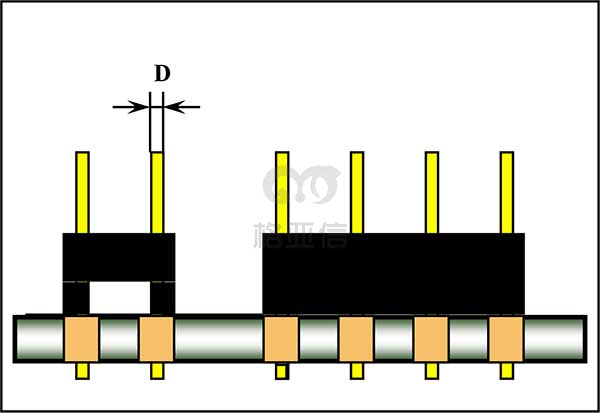

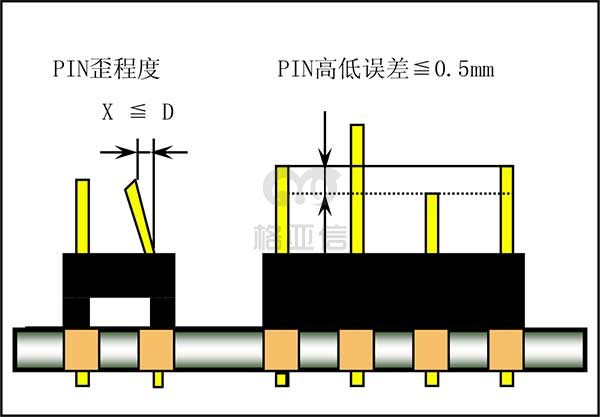

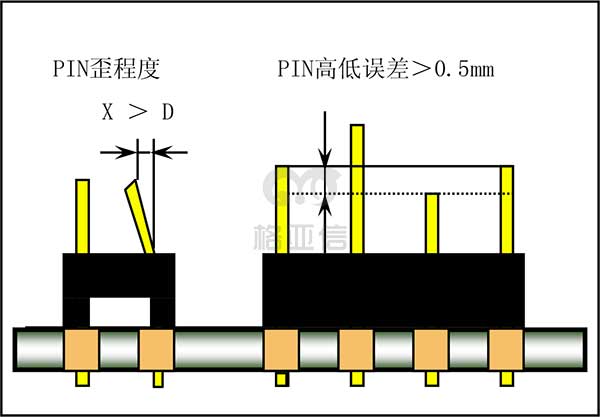

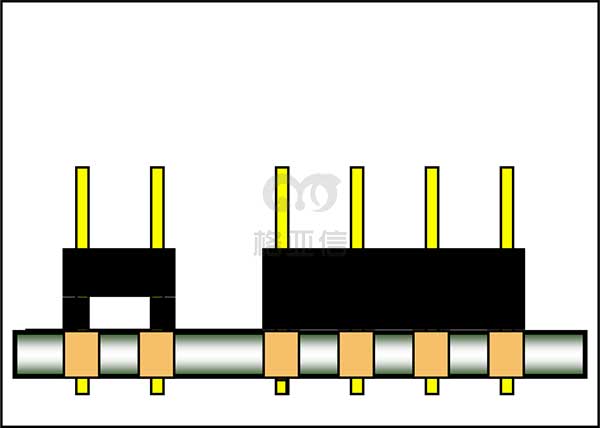

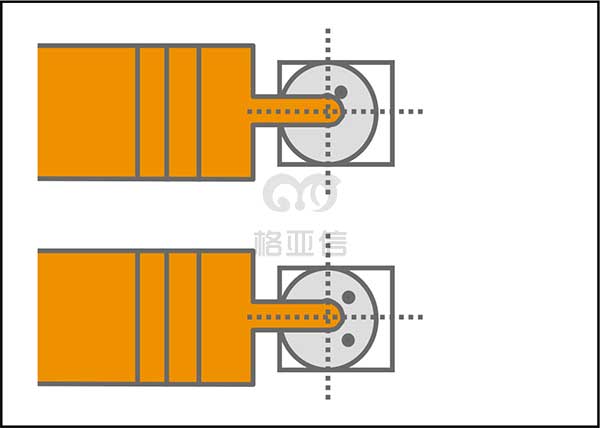

22. 機構零件(JumperPins、BoxHeader)組裝外觀(1)

理想狀況

1.PIN排列直立;

2.無PIN歪與(yu)變形(xing)不良。

合格

1.PIN(撞)歪程度≦1PIN的厚度;(X≦D)

2.PIN高低誤差≦0.5mm。

不合格

1.PIN(撞)歪程度>1PIN的厚度(MI);(X>D)

2.PIN高低誤差>0.5mm(MI);

3.其配件裝不入(ru)或功能(neng)失效(MA);

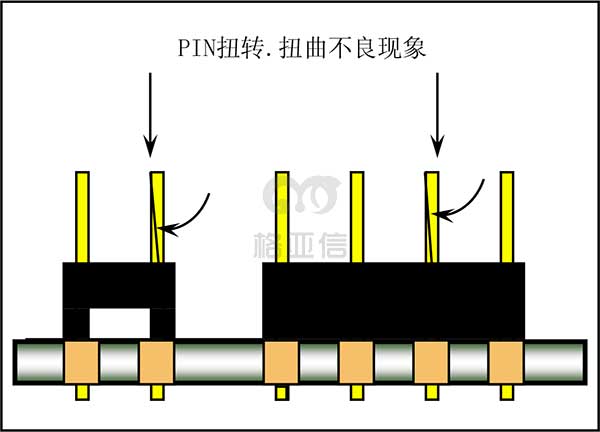

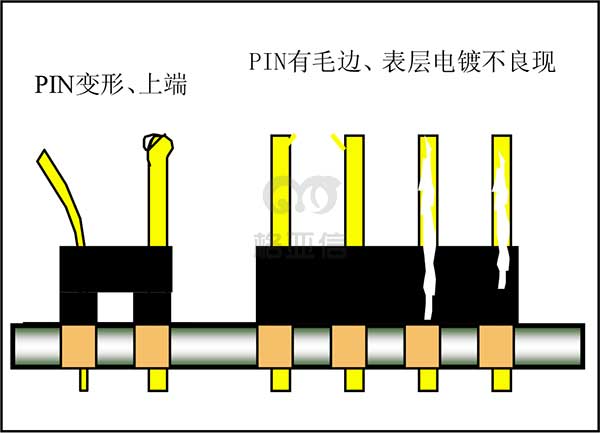

23. 機構零件(JumperPins、BoxHeader)組裝外觀(2)

理想狀況

1.PIN排列直立無扭轉、扭曲不良現象;

2.PIN表面光亮電(dian)鍍良好、無(wu)毛邊扭(niu)曲不良現象。

不合格

由目(mu)視(shi)可見PIN有明(ming)顯扭轉、扭曲(qu)不良現象(MA)。

不合格

1.連接區域PIN有毛邊、表層電鍍不良現象(MA);

2.PIN變形(xing)、上端成蕈狀不(bu)良現象(MA);

24. 零件腳折腳、未入孔、未出孔

理想狀況

1.應有之零件腳出焊錫面,無零件腳之折腳、未入孔、未出孔、缺零件腳等缺點;

2.零件腳長(chang)度(du)符合標準。

合格

零件腳未出焊錫面(mian)、零件腳未出孔不影響功能(MI)。

不合格

零件腳折腳、未(wei)入孔、缺件等缺點影響功(gong)能(MA)。

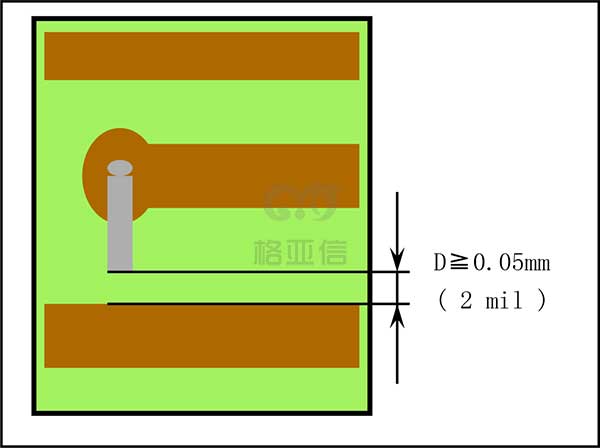

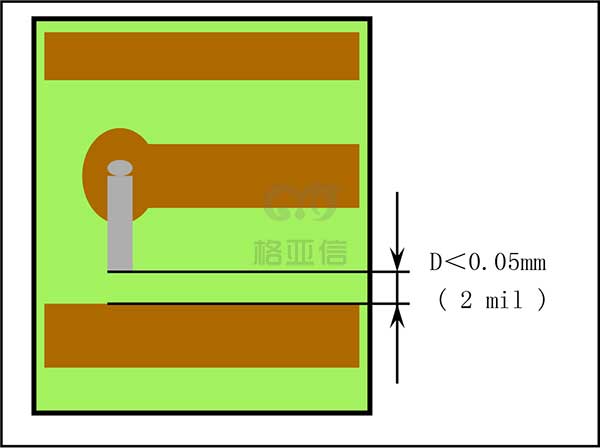

25. 零件腳與線路間距

理想狀況

零(ling)件如需彎腳方向(xiang)應與所在位置PCB線(xian)路平行。

合格

需彎腳(jiao)零件腳(jiao)之尾端和相(xiang)鄰(lin)PCB線路(lu)間距D≧0.05mm(2mil)。

不合格

1.需彎腳零件腳之尾端和相鄰PCB線路間距D<0.05mm(2mil)(MI);

2.需彎腳零件腳之(zhi)尾端與相鄰其它導體(ti)短(duan)路(MA);

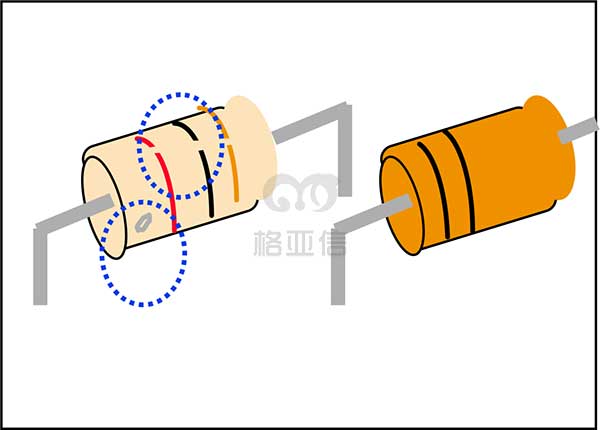

26. 零件破損(1)

理想狀況

1.沒有明顯的破裂,內部金屬組件外露;

2.零件腳與封裝體處無破損;

3.封裝體表皮有輕微破損;

4.文(wen)字標示模糊,但不影(ying)響(xiang)讀(du)值與(yu)極性(xing)辨(bian)識。

合格

1.零件腳彎曲變形(MI);

2.零件腳傷痕,凹陷(MI);

3.零件腳與封(feng)裝本體處破(po)裂(lie)(MA)。

不合格

1.零件體破損,內部金屬組件外露(MA);

2.零件腳氧化,生銹沾油脂或影響焊錫性(MA);

3.無法(fa)辨(bian)識極性與(yu)規格(MA);

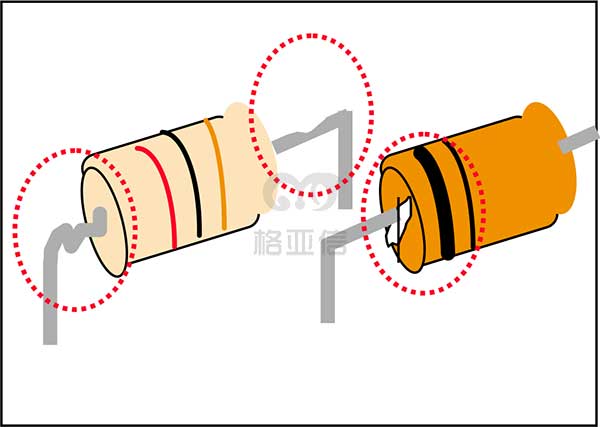

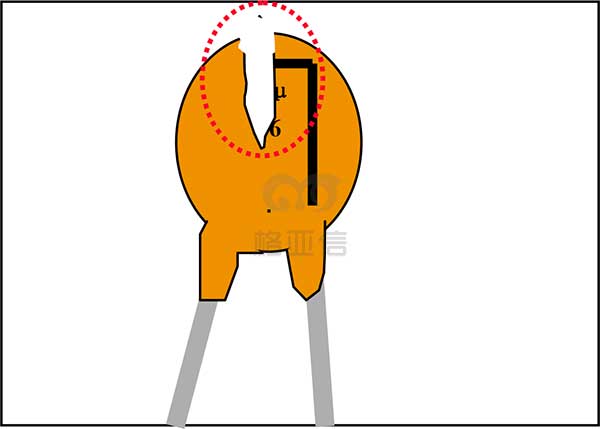

27. 零件破損(2)

理想狀況

1.零件本體完整良好;

2.文字標示規格(ge)、極(ji)性清晰。

合格

1.零件本體不能破裂,內部金屬組件無外露;

2.文字標示規格,極性可辨識。

不合格

零件本體破裂(lie),內部金屬組(zu)件外露(MA)。

28. 零件破損(3)

理想狀況

零(ling)件內部芯(xin)片(pian)無外(wai)露(lu),IC封裝良(liang)好,無破損。

合格

1.IC無破裂現象;

2.IC腳與本體封裝處不可破裂;

3.零(ling)件(jian)腳無損(sun)傷。

不合格

1.IC破裂現象(MA);

2.IC腳與本體連接處破裂(MA);

3.零件腳吃錫位置電鍍不均,生銹沾油脂或影響焊錫性(MA);

4.本(ben)體破(po)損(sun)不露出(chu)內(nei)部底(di)材(cai),但寬度超(chao)過1.5mm(MI);

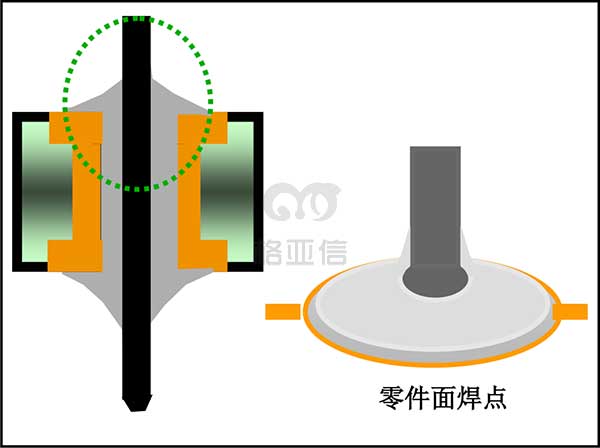

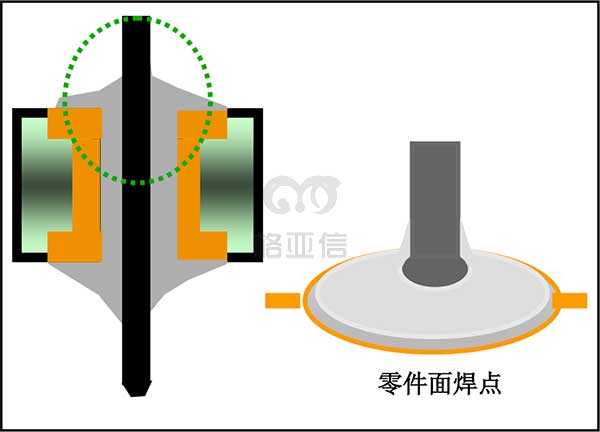

29. 零件面孔填錫與切面焊錫性標準(1)

理想狀況

1.焊錫面需有向外及向上之擴展,且外觀成一均勻弧度;

2.無冷焊現象與其表面光亮;

3.無過多的助焊劑殘留。

合格

1.零件孔內目視可見錫或孔內填錫量達PCB板厚的75%;

2.軸狀腳零(ling)件(jian),焊錫延伸最大允許至彎腳。

不合格

1.零件孔內無法目視可見錫或孔內填錫量未達PCB板厚的75%(MI);

2.焊錫超越觸及零件本體(MA)

3.不(bu)影響功能之其(qi)它焊錫性(xing)不(bu)良現(xian)象(MI);

30. 零件面孔填錫與切面焊錫性標準(2)

理想狀況

1.焊錫面需有向外及向上之擴展,且外觀成一均勻弧度;

2.無冷焊現象或其表面光亮;

3.無過(guo)多的助(zhu)焊劑殘留(liu)。

合格

1.焊點上緊臨零件腳的氣孔/針孔只允收一個,且其大小須小于零件腳截面積1/4;

2.焊點未緊臨零件腳的針孔容許兩個(含);

3.任一點(dian)之(zhi)針孔(kong)皆不得貫穿過PCB。

不合格

1.焊點上緊臨零件腳的氣孔大于零件腳截面積1/4或有兩個(含)以上(不管面積大小);(MI)

2.一個焊點有三個(含)以上針孔;(MI)

3.其中一點(dian)之針孔貫穿過PCB。(MI)

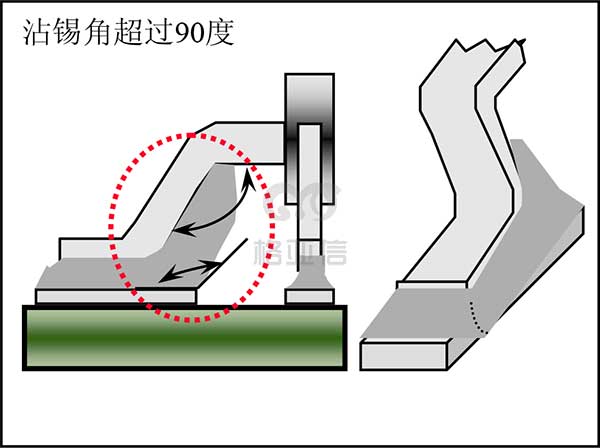

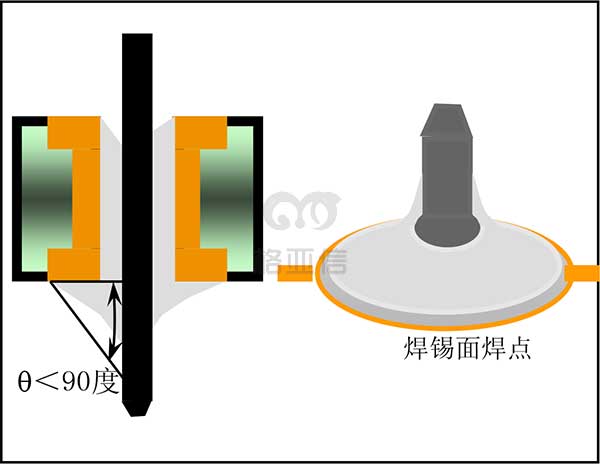

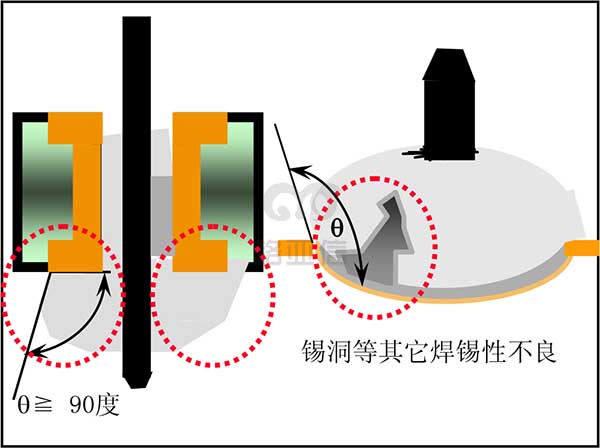

31. 焊錫面焊錫性標準

理想狀況

1.沾錫角度<90度;

2.焊錫不超越過錫墊邊緣與觸及零件或PCB板面;

3.未使用任何放大工具于(yu)目視距(ju)離20cm~30cm未見針孔(kong)或錫洞。

合格

1.未上零件之空貫穿孔因空焊不良現象;

2.同一機板焊錫面錫凹(ao)陷(xian)低于PCB水平(ping)面點數≦8點。

不合格

1.沾錫角度q≧90度;

2.焊錫超越過錫墊邊緣與觸及零件或PCB板面,不影響功能;(MI)

3.未使(shi)用任何(he)放大工具(ju)于目視(shi)距離20cm~30cm可見(jian)針孔或(huo)錫洞,不被接受;(MI)

32. 焊錫性問題(空焊、錫珠、錫渣、錫尖)

空焊

焊錫面零件腳與PCB焊錫不良超過焊點(dian)之(zhi)50%以上(超過孔環之(zhi)半圈)(MA)。

不合格

1.錫珠與錫渣可被剝除者,直徑D或長度L≧5mil;(MA)

2.不易剝除者,直徑D或(huo)長(chang)度(du)L≧10mil。(MI)

不合格

1.零件腳目視可及之錫尖或錫絲未修整去除,不影響功能;(MI)

2.錫尖(修(xiu)整后(hou))未符合在(zai)零件腳長度(du)標準(zhun)(L≦2mm)內;(MI)

二、 PCBA外觀檢驗標準相關說明

1. 適用范圍

本標(biao)準(zhun)通用(yong)于本公(gong)司生(sheng)產(chan)任何產(chan)品(pin)PCBA的(de)(de)外(wai)觀檢驗(在(zai)無特殊規定(ding)的(de)(de)情況(kuang)外(wai))。包括公(gong)司內部生(sheng)產(chan)和發(fa)外(wai)加工的(de)(de)產(chan)品(pin)。特殊規定(ding)是指:因零件的(de)(de)特性(xing)(xing),或其它特殊需求,PCBA的(de)(de)標(biao)準(zhun)可加以適(shi)當修(xiu)訂,其有效性(xing)(xing)應超(chao)越通用(yong)型的(de)(de)外(wai)觀標(biao)準(zhun)。

2. 標準說明

a. 理想狀況

此PCBA成品情(qing)形接近理(li)想(xiang)(xiang)與(yu)完美之組裝(zhuang)結(jie)果(guo)。能(neng)有良好(hao)組裝(zhuang)可靠度,判定為理(li)想(xiang)(xiang)狀況。

b. 合格

此PCBA成(cheng)品情形未符合(he)(he)接近理想狀況(kuang),但能維持組裝可靠(kao)度故視為(wei)合(he)(he)格狀況(kuang),判定為(wei)合(he)(he)格。

c. 不合格

此PCBA成品情形未(wei)能(neng)符合標(biao)準,其(qi)有可(ke)能(neng)影(ying)響產(chan)品之功(gong)能(neng)性,但基于(yu)外觀因素(su)以(yi)維持本(ben)公司(si)產(chan)品之競爭力,判(pan)定為不合格。

3. 名詞解釋

a. 沾錫

系焊錫(xi)沾覆于被焊物(wu)表(biao)面,沾錫(xi)角愈(yu)小系表(biao)示焊錫(xi)性愈(yu)良好。

b. 沾錫角

被焊(han)物表(biao)面(mian)與(yu)熔融焊(han)錫(xi)相(xiang)互(hu)接觸之各接線所包(bao)圍之角度(如附件),一般為液體表(biao)面(mian)與(yu)其它被焊(han)體或(huo)液體之界面(mian),此角度愈(yu)小代表(biao)焊(han)錫(xi)性愈(yu)好。

c. 不沾錫

被焊(han)物表面無法良好附著焊(han)錫(xi)(xi),此(ci)時沾(zhan)錫(xi)(xi)角大(da)于(yu)90度。

d. 縮錫

原本沾錫(xi)之焊錫(xi)縮(suo)回。有時(shi)會殘留(liu)極薄之焊錫(xi)膜,隨(sui)著焊錫(xi)回縮(suo),沾錫(xi)角(jiao)則增大。

e. 焊錫性

熔融(rong)焊錫附著于被焊物(wu)上之表面特性(xing)。

【格亞信電子】是專業從事電子產品設計、電子方案開發、電子產品PCBA加工的(de)深圳電子方案公司,主(zhu)要設計電子產品(pin)包括(kuo)工控、汽車、電源、通信、安防(fang)、醫療電子產品(pin)開(kai)發。

公司核心業務是提(ti)供以工(gong)控電(dian)子、汽車電(dian)子、醫療電(dian)子、安防電(dian)子、消(xiao)費電(dian)子、通訊電(dian)子、電(dian)源電(dian)子等多領域的(de)電(dian)子產(chan)(chan)品(pin)設計、方案(an)開發及加工(gong)生(sheng)產(chan)(chan)的(de)一(yi)站(zhan)式PCBA服(fu)務,為滿足不(bu)同客戶需求(qiu)可(ke)提(ti)供中小批量PCBA加工(gong)。

公司(si)產品(pin)涵(han)蓋工(gong)業生產設備控(kong)制(zhi)設備電(dian)(dian)子開(kai)發(fa)、汽車MCU電(dian)(dian)子控(kong)制(zhi)系(xi)統方案設計、伺服控(kong)制(zhi)板PCBA加(jia)(jia)工(gong)、數控(kong)機床(chuang)主板PCBA加(jia)(jia)工(gong),智(zhi)能家居電(dian)(dian)子研(yan)發(fa)、3D打印(yin)機控(kong)制(zhi)板PCBA加(jia)(jia)工(gong)等領(ling)域(yu)。業務(wu)流程包(bao)括(kuo)電(dian)(dian)子方案開(kai)發(fa)設計、PCB生產、元(yuan)器件(jian)采購、SMT貼片加(jia)(jia)工(gong)、樣機制(zhi)作調試、PCBA中小批量加(jia)(jia)工(gong)生產、后期質(zhi)保維護一站式PCBA加(jia)(jia)工(gong)服務(wu)。

http://189hi.cn/

作者:PCBA加工

相關方案

- 下載香蕉視頻APP:肩頸按摩器開發設計案例09-18

- 下載香蕉視頻APP:八層筆記本顯卡PCBA加工03-30

- 下載香蕉視頻APP:手機無線充電方案設計07-10

- 下載香蕉視頻APP:通訊電子PCBA加工案例三04-01

- 下載香蕉視頻APP:高精密度十層板手機板PCB設計06-26

- 下載香蕉視頻APP:機器人障礙檢測控制板電子設計05-11

- 下載香蕉視頻APP:WIFI安防產品電路板PCBA加工03-30

- 下載香蕉視頻APP:激光噴碼機控制板設計開發方案09-21

- 下載香蕉視頻APP:自動卷發器設計案例09-12

- 下載香蕉視頻APP:印刷設備主板PCBA加工09-20

相關技術

- 下載香蕉視頻APP:中國制造不能只有工業4.0 更需要呼10-14

- 下載香蕉視頻APP:PCB基板材料常用有哪些?PCB板材分05-26

- 下載香蕉視頻APP:電子產品三防設計的技術措施05-26

- 下載香蕉視頻APP:電子產品開發線路板散熱設計基材05-26

- 下載香蕉視頻APP:控制板系統方案開發的抗干擾設計05-26

- 下載香蕉視頻APP:SMT錫膏印刷機詳解03-08

- 下載香蕉視頻APP:三大趨勢刺激機器人產業強勢崛起10-14

- 下載香蕉視頻APP:無線紅外溫度傳感器設計方案探索07-18

- 下載香蕉視頻APP:電阻有哪些類別,不同類型的電阻10-14

- 下載香蕉視頻APP:汽車氣制動閥類綜合性能電子檢測05-26